Zwiększenie efektywności i optymalizacja procesów naprawczych w przemyśle to kluczowe wyzwania, które przedsiębiorstwa muszą stawić czoła. Nie tylko koszty związane z naprawami mają wpływ na rentowność firmy, ale także czas potrzebny na przeprowadzenie tych działań. Dlatego coraz więcej firm sięga po nowoczesne rozwiązania technologiczne, takie jak automatyzacja procesów czy wykorzystanie sztucznej inteligencji, aby zoptymalizować cały cykl naprawy – od diagnozy do wykonania.

Naprawy w produkcji – jak minimalizować przestoje i utrzymywać ciągłość pracy?

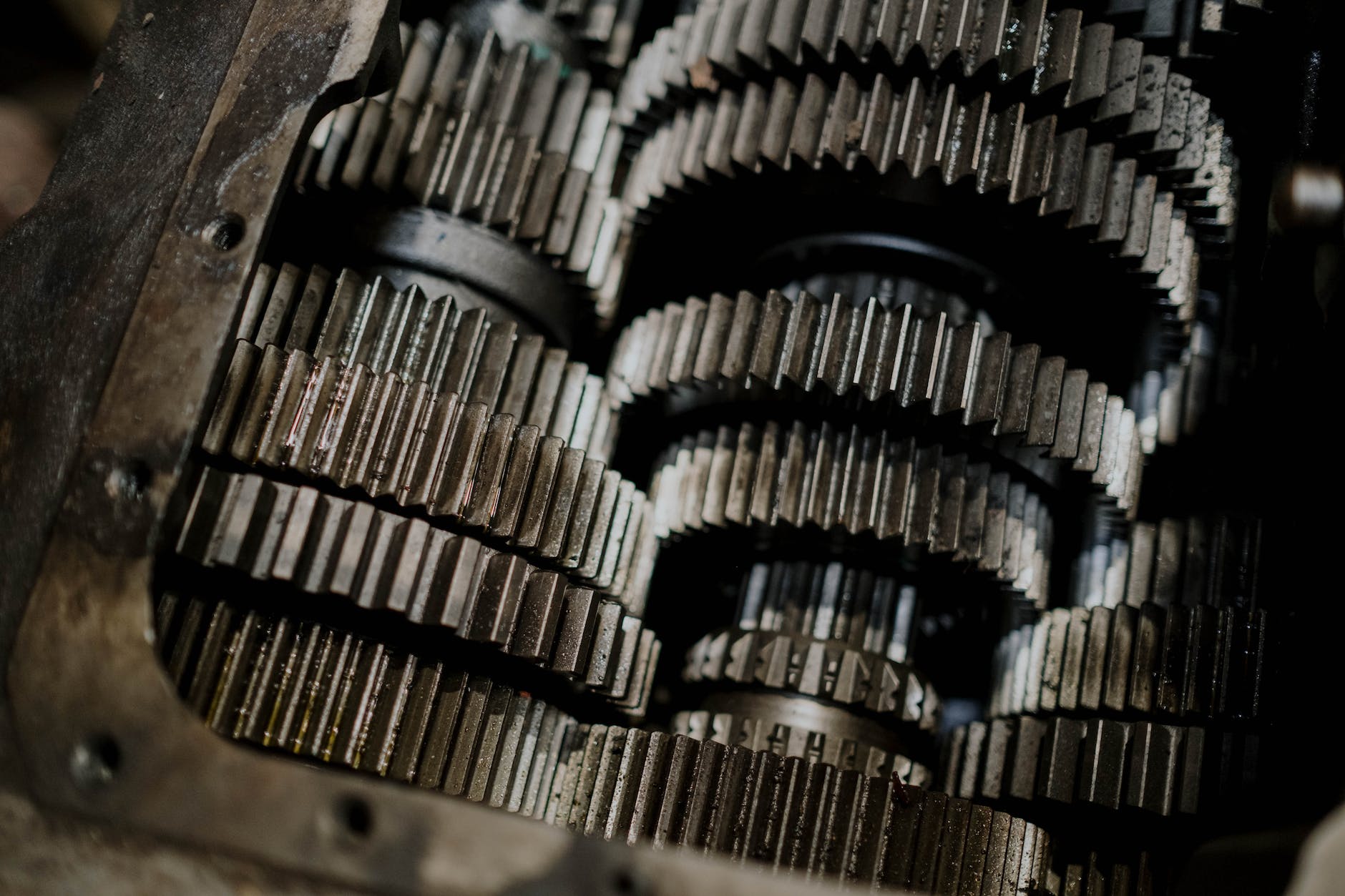

W produkcji, naprawy są nieodłącznym elementem procesu. Jednakże, częste przestoje i konieczność wykonywania napraw mogą negatywnie wpływać na ciągłość pracy. Dlatego ważne jest, aby podejść do tego zagadnienia w sposób strategiczny i minimalizować czas przestojów.

Jednym z kluczowych czynników w utrzymaniu ciągłości pracy jest profilaktyka. Regularne przeglądy maszyn i urządzeń oraz wymiana zużytych części pozwala uniknąć większych awarii i długotrwałych napraw. Ważne jest również szkolenie personelu odpowiedzialnego za obsługę maszyn, aby byli świadomi potencjalnych problemów i umieli reagować na nie szybko i skutecznie.

Zarządzanie zapasami to kolejny istotny aspekt minimalizowania przestojów. Warto mieć dostęp do podstawowych części zamiennej takich jak łożyska czy paski klinowe, które najczęściej ulegają zużyciu. Dodatkowo, warto monitorować stan zapasów regularnie oraz współpracować z dostawcami w celu szybkiego uzupełniania brakujących elementów.

Aby zachować ciągłość pracy należy także zadbać o szybką reakcję. W przypadku awarii, ważne jest aby personel odpowiedzialny za naprawy był dostępny i gotowy do działania. Warto również zastanowić się nad wprowadzeniem systemu zgłaszania awarii oraz ustalenie priorytetów napraw w przypadku wystąpienia kilku problemów jednocześnie.

Automatyzacja napraw – rola robotów i sztucznej inteligencji w utrzymaniu maszyn

Automatyzacja napraw to coraz bardziej popularne rozwiązanie w dzisiejszych czasach. Roboty i sztuczna inteligencja odgrywają kluczową rolę w utrzymaniu maszyn. Dzięki nim możliwe jest szybkie i precyzyjne diagnozowanie oraz naprawa różnego rodzaju usterek.

Jednym z głównych atutów automatyzacji napraw jest jej efektywność. Roboty, wyposażone w odpowiednie narzędzia, są w stanie przeprowadzać skomplikowane operacje bez błędów, co znacznie skraca czas potrzebny na naprawę. Dodatkowo, dzięki sztucznej inteligencji, mogą one samodzielnie analizować dane dotyczące awarii i podejmować decyzje dotyczące dalszych kroków.

Kolejną zaletą automatyzacji napraw jest minimalizacja ryzyka dla ludzi pracujących przy maszynach. Dzięki zastosowaniu robotów można uniknąć niebezpiecznych sytuacji oraz ograniczyć wystawienie pracowników na działanie czynników szkodliwych dla zdrowia. Wszystko to przyczynia się do poprawy warunków pracy oraz zmniejszenia liczby wypadków.

- Sztuczna inteligencja pozwala również na monitorowanie stanu maszyn i prognozowanie ewentualnych awarii. Dzięki temu możliwe jest planowanie konserwacji i napraw z wyprzedzeniem, co minimalizuje przestój w produkcji.

- Roboty mogą być również programowane do samodzielnej obsługi rutynowych czynności serwisowych, takich jak wymiana części czy regulacja parametrów. To pozwala zaoszczędzić czas i zasoby ludzkie, które mogą zostać skierowane na bardziej skomplikowane zadania.

Automatyzacja napraw przy użyciu robotów i sztucznej inteligencji to nie tylko efektywność i bezpieczeństwo pracy, ale także oszczędność kosztów. Choć początkowe inwestycje w tego rodzaju technologie mogą być wysokie, długoterminowo przynoszą one znaczne korzyści poprzez zmniejszenie ilości błędów oraz ograniczenie potrzeby zatrudniania dodatkowej siły roboczej.

Zarządzanie zapasami części – jak unikać opóźnień i ograniczać koszty napraw?

Zarządzanie zapasami części jest kluczowym elementem efektywnego funkcjonowania każdej firmy zajmującej się naprawą i serwisem. Właściwe zarządzanie zapasami pozwala unikać opóźnień w realizacji zleceń oraz ograniczać koszty związane z zamówieniem brakujących części.

Jednym ze sposobów na uniknięcie opóźnień jest utrzymanie odpowiedniej ilości zapasowych części. Warto przeprowadzić analizę dotychczasowych napraw, aby określić, które elementy są najczęściej wymieniane. Dzięki temu można skompletować listę niezbędnych części do przechowywania na magazynie. Ważne jest również regularne monitorowanie stanu zapasów i uzupełnianie ich w miarę potrzeby.

Kolejnym aspektem zarządzania zapasami jest współpraca z dostawcami. Dobre relacje z dostawcami mogą przyspieszyć proces zamawiania brakujących części oraz umożliwić negocjację korzystniejszych warunków zakupu. Warto również rozważyć możliwość podpisania długoterminowej umowy ramowej, która gwarantuje stałe dostawy i preferencyjne ceny.

Aby ograniczyć koszty napraw, warto również inwestować w samodzielne naprawy niektórych części. Przeszkolenie pracowników w zakresie prostych napraw może zaoszczędzić czas i pieniądze, zwłaszcza jeśli chodzi o drobne usterki.

Cykliczne przeglądy techniczne – jak dbać o stan urządzeń i unikać poważnych awarii?

Regularne przeglądy techniczne są kluczowym elementem dbania o stan urządzeń i zapobiegania poważnym awariom. Właściwe utrzymanie sprzętu to nie tylko kwestia bezpieczeństwa, ale także ekonomiczności działania przedsiębiorstwa. Dlatego warto zainwestować czas i środki w cykliczne kontrole.

Pierwszym krokiem do skutecznego zarządzania przeglądami technicznymi jest stworzenie harmonogramu. W zależności od rodzaju urządzenia i jego intensywności użytkowania, określamy odpowiednie interwały między kolejnymi kontrolami. Następnie należy zadbać o wykwalifikowany personel, który będzie odpowiedzialny za te czynności.

Kolejnym istotnym aspektem jest dokumentacja przeglądów technicznych. Każda kontrola powinna być szczegółowo udokumentowana – data, osoba wykonująca przegląd oraz ewentualne uwagi czy naprawy. To pozwoli na monitorowanie stanu urządzeń w dłuższej perspektywie czasowej i szybkie reagowanie na ewentualne problemy.

Należy pamiętać również o regularnej konserwacji urządzeń. Często drobne usterki czy zużycie mogą prowadzić do poważniejszych problemów w przyszłości. Dlatego ważne jest, aby regularnie sprawdzać i konserwować poszczególne elementy maszyn. Może to obejmować smarowanie, czyszczenie czy wymianę zużytych części.

Nie bagatelizujmy przeglądów technicznych. Regularne kontrole stanu urządzeń są kluczowe dla bezpieczeństwa pracy oraz optymalnego funkcjonowania przedsiębiorstwa. Dbanie o sprzęt to inwestycja w długoterminową efektywność działania firmy. Pamiętajmy więc o cyklicznych przeglądach technicznych i unikajmy poważnych awarii!

Naprawy elektromechaniczne – specjalistyczne zagadnienia i wyzwania

W dzisiejszych czasach, naprawy elektromechaniczne stanowią ważny aspekt utrzymania sprzętu elektrycznego w dobrej kondycji. Naprawy elektromechaniczne obejmują szeroki zakres specjalistycznych zagadnień i wyzwań, które wymagają odpowiedniej wiedzy i umiejętności technicznych.

Jednym z głównych problemów, na jakie można natrafić podczas napraw elektromechanicznych, jest diagnostyka usterek. Wymaga to precyzyjnej analizy różnych parametrów elektrycznych oraz mechanicznych urządzenia. Dokładna diagnoza usterki pozwala na szybkie znalezienie rozwiązania problemu i skrócenie czasu naprawy.

Kolejnym istotnym aspektem napraw elektromechanicznych są właściwe procedury serwisowe. Zastosowanie odpowiednich narzędzi oraz przestrzeganie instrukcji producenta jest niezbędne dla prawidłowego wykonania naprawy. Ważne jest również dbanie o bezpieczeństwo pracy podczas wykonywania prac elektromechanicznych.

- Rzetelność i dokładność – przy wykonywaniu napraw elektromechanicznych należy być bardzo precyzyjnym i skrupulatnym, aby uniknąć dodatkowych uszkodzeń lub błędów.

- Umiejętność rozwiązywania problemów – naprawy elektromechaniczne często wymagają kreatywnego myślenia i szybkiego reagowania w przypadku nieprzewidzianych sytuacji.

- Znajomość nowych technologii – rozwój technologiczny sprawia, że naprawy elektromechaniczne stają się coraz bardziej skomplikowane. Dlatego ważne jest posiadanie aktualnej wiedzy na temat najnowszych trendów i innowacji w tej dziedzinie.

Naprawy elektromechaniczne są nieodłącznym elementem utrzymania sprzętu elektrycznego w dobrym stanie. Wymagają one specjalistycznych umiejętności oraz znajomości zagadnień związanych zarówno z elektroniką, jak i mechaniką. Pamiętajmy o konieczności przestrzegania odpowiednich procedur serwisowych oraz dbaniu o bezpieczeństwo pracy podczas wykonywania napraw elektromechanicznych.

Wdrażanie programów TPM (Total Productive Maintenance) – optymalizacja wydajności sprzętu

Wdrażanie programów TPM (Total Productive Maintenance) jest niezwykle istotne dla optymalizacji wydajności sprzętu w przedsiębiorstwach. TPM to kompleksowy system zarządzania utrzymaniem ruchu, który ma na celu minimalizację awarii i przestojów maszynowych oraz maksymalizację efektywności produkcji.

Jednym z kluczowych elementów wdrożenia TPM jest audyt stanu technicznego urządzeń. Przeprowadzenie szczegółowej analizy pozwala na identyfikację potencjalnych problemów i ustalenie priorytetów napraw. W ramach programu TPM stosuje się również regularne przeglądy konserwacyjne oraz planowane czynności profilaktyczne, które mają zapobiegać awariom i utrzymać sprzęt w jak najlepszej kondycji.

Kolejnym ważnym aspektem wdrażania TPM jest szkolenie pracowników z zakresu utrzymania ruchu. Szkolenia te obejmują m.in. obsługę maszyn, diagnozowanie usterek czy samodzielne usuwanie drobnych problemów technicznych. Dzięki temu pracownicy są bardziej świadomi znaczenia dbałości o sprzęt i mogą skutecznie reagować na sytuacje awaryjne lub podejmować działania prewencyjne.

- TPM przyczynia się również do poprawy efektywności energetycznej. Dzięki regularnym czynnościom konserwacyjnym i optymalizacji parametrów pracy maszyn, można zmniejszyć zużycie energii elektrycznej oraz uniknąć niepotrzebnego marnotrawstwa.

- Optymalizacja wydajności sprzętu to kluczowy element konkurencyjności przedsiębiorstwa. Dzięki wdrożeniu programów TPM możliwe jest zwiększenie dostępności maszyn, skrócenie czasu przestojów produkcyjnych oraz redukcja kosztów związanych z naprawami i awariami.

Aby osiągnąć pełne korzyści wynikające z wdrażania programów TPM, ważne jest systematyczne monitorowanie wskaźników efektywności utrzymania ruchu. Regularna analiza danych pozwala na identyfikację obszarów wymagających dalszych działań oraz wprowadzenie odpowiednich usprawnień.

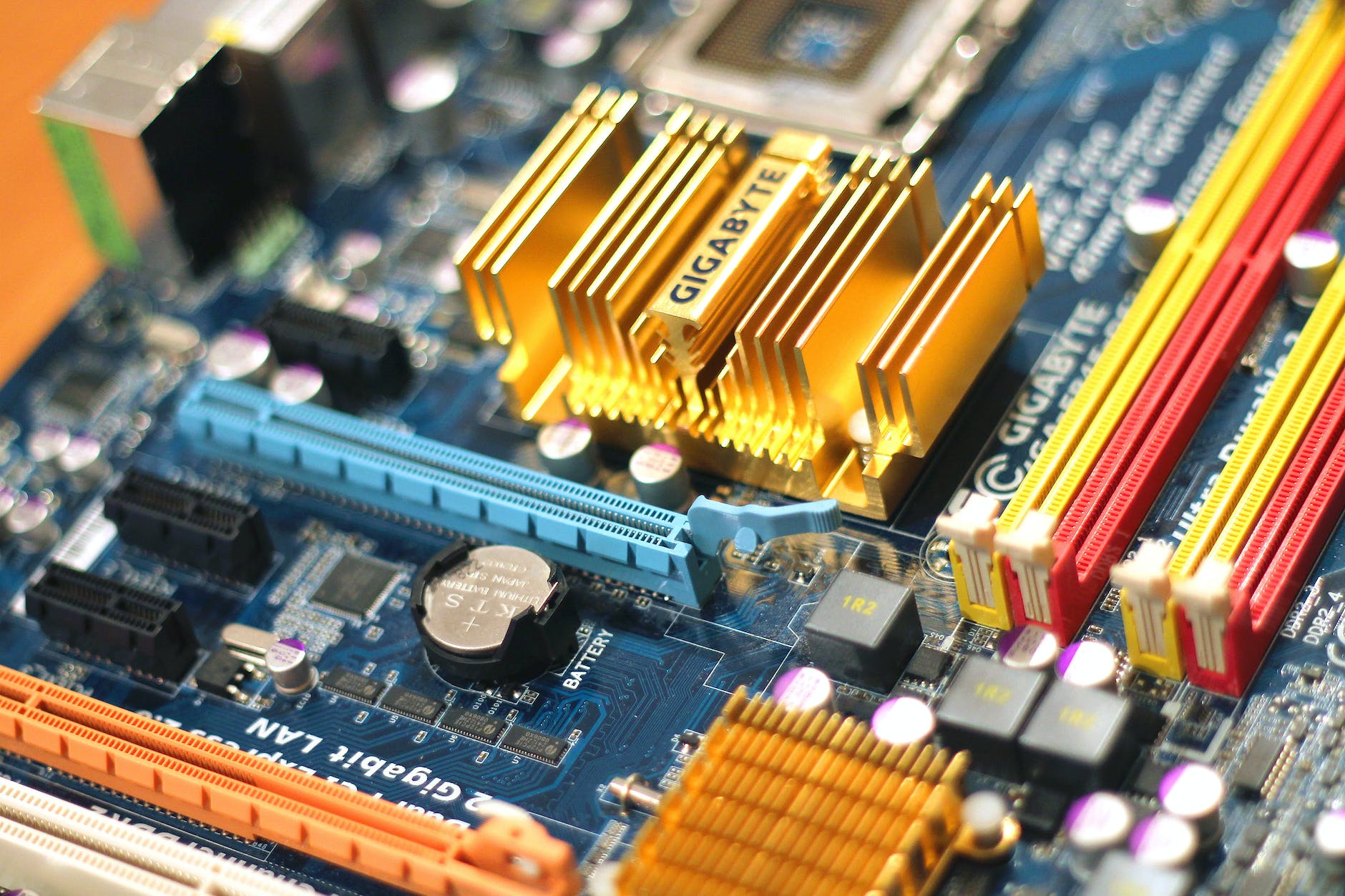

Monitorowanie stanu maszyn – rola technologii IoT (Internet of Things) w diagnostyce przemysłowej

Technologia IoT (Internet of Things) odgrywa kluczową rolę w diagnostyce przemysłowej poprzez monitorowanie stanu maszyn. Dzięki sensorom i współpracującym urządzeniom, możliwe jest gromadzenie danych na temat pracy maszyn, ich wydajności oraz ewentualnych usterek. To umożliwia szybką identyfikację problemów i podejmowanie odpowiednich działań naprawczych.

Jednym z głównych zalet monitorowania stanu maszyn przy użyciu technologii IoT jest minimalizacja ryzyka awarii. Systemy te pozwalają na ciągłe śledzenie parametrów pracy urządzeń, takich jak temperatura, ciśnienie czy zużycie energii. W przypadku wystąpienia nieprawidłowości lub zbliżającej się awarii, system automatycznie generuje alert, co pozwala uniknąć poważniejszych konsekwencji.

Dodatkowym atutem technologii IoT w diagnostyce przemysłowej jest jej zdolność do analizowania zgromadzonych danych i tworzenia wykresów oraz raportów. Dzięki temu można dokładnie prześledzić historię działania maszyny, a także porównać ją z innymi urządzeniami tego samego typu. Takie informacje są nieocenione przy planowaniu konserwacji i modernizacji parku maszynowego.

- Monitorowanie stanu maszyn przy użyciu technologii IoT pozwala na szybką identyfikację problemów i podejmowanie odpowiednich działań naprawczych.

- Zastosowanie IoT minimalizuje ryzyko awarii poprzez ciągłe śledzenie parametrów pracy urządzeń.

- Dzięki analizie zgromadzonych danych, można tworzyć wykresy oraz raporty, co ułatwia planowanie konserwacji i modernizacji parku maszynowego.

Wniosek jest jasny – technologia IoT odgrywa kluczową rolę w diagnostyce przemysłowej. Jej zastosowanie umożliwia monitorowanie stanu maszyn w czasie rzeczywistym, minimalizację ryzyka awarii oraz efektywną analizę zgromadzonych danych. Dlatego przedsiębiorstwa coraz częściej decydują się na wprowadzenie tej innowacyjnej technologii do swojej działalności, aby zapewnić sobie konkurencyjność i optymalne funkcjonowanie procesów produkcyjnych.