W dzisiejszym przemysłowym świecie, gdzie maszyny i urządzenia są nieodłączną częścią produkcji, mistrzowie napraw odgrywają kluczową rolę w utrzymaniu sprawnego funkcjonowania tych urządzeń. Ich umiejętność ożywiania maszyn jest niczym sztuka, która pozwala na szybką diagnozę problemu oraz skuteczną naprawę. Dzięki ich wiedzy i doświadczeniu, przedsiębiorstwa mogą uniknąć długotrwałych przestojów produkcyjnych i zwiększyć wydajność swojej linii produkcyjnej. Mistrzowie napraw to prawdziwi bohaterowie współczesnego przemysłu!

Diagnoza usterki – jak wykryć problemy i awarie w maszynach?

W dzisiejszych czasach, maszyny są nieodłączną częścią naszego życia. Od samochodów po komputery, korzystamy z różnych urządzeń na co dzień. Niestety, żadna maszyna nie jest wolna od potencjalnych problemów i awarii. Dlatego ważne jest umiejętne diagnozowanie usterek w celu szybkiego ich naprawienia.

Diagnoza usterki to proces identyfikowania i analizowania problemów technicznych w maszynach. Istnieje wiele metod diagnozy, które mogą być stosowane w zależności od rodzaju urządzenia oraz charakteru usterki. Jednym ze sposobów jest wykrywanie błędów, czyli sprawdzanie wszystkich elementów maszyny pod kątem ewentualnych uszkodzeń lub niedziałających części.

Inną popularną metodą diagnozy jest pomiar parametrów. Polega ona na monitorowaniu różnych wskaźników pracy maszyny, takich jak temperatura, ciśnienie czy prędkość obrotowa. Jeśli wartości tych parametrów odbiegają od normy, może to wskazywać na możliwość wystąpienia usterki.

- Kolejną skuteczną techniką diagnozy jest analiza danych zgromadzonych przez systemy monitorujące pracę maszyn. Za pomocą specjalistycznego oprogramowania można śledzić różne wskaźniki i wykrywać anomalie w ich zachowaniu. Na podstawie tych informacji można przewidzieć możliwe awarie i podjąć odpowiednie działania naprawcze.

Ważne jest, aby diagnoza usterki była przeprowadzana przez doświadczonych techników lub inżynierów, którzy posiadają odpowiednią wiedzę i umiejętności. Dzięki temu możliwe jest szybkie zlokalizowanie problemu oraz skuteczna naprawa maszyny. Regularna diagnoza usterki może również pomóc w zapobieganiu poważniejszym awariom oraz przedłużyć żywotność urządzenia.

Umiejętności i know-how – co sprawia, że dobry technik naprawczy jest niezastąpiony

W dzisiejszym szybko rozwijającym się świecie technologii, umiejętności i know-how są niezwykle istotne dla każdego technika naprawczego. Dobry technik naprawczy to osoba, która posiada szeroką wiedzę i doświadczenie w swojej dziedzinie. Jest on niezastąpiony ze względu na swoje umiejętności rozpoznawania problemów oraz skutecznego ich rozwiązywania.

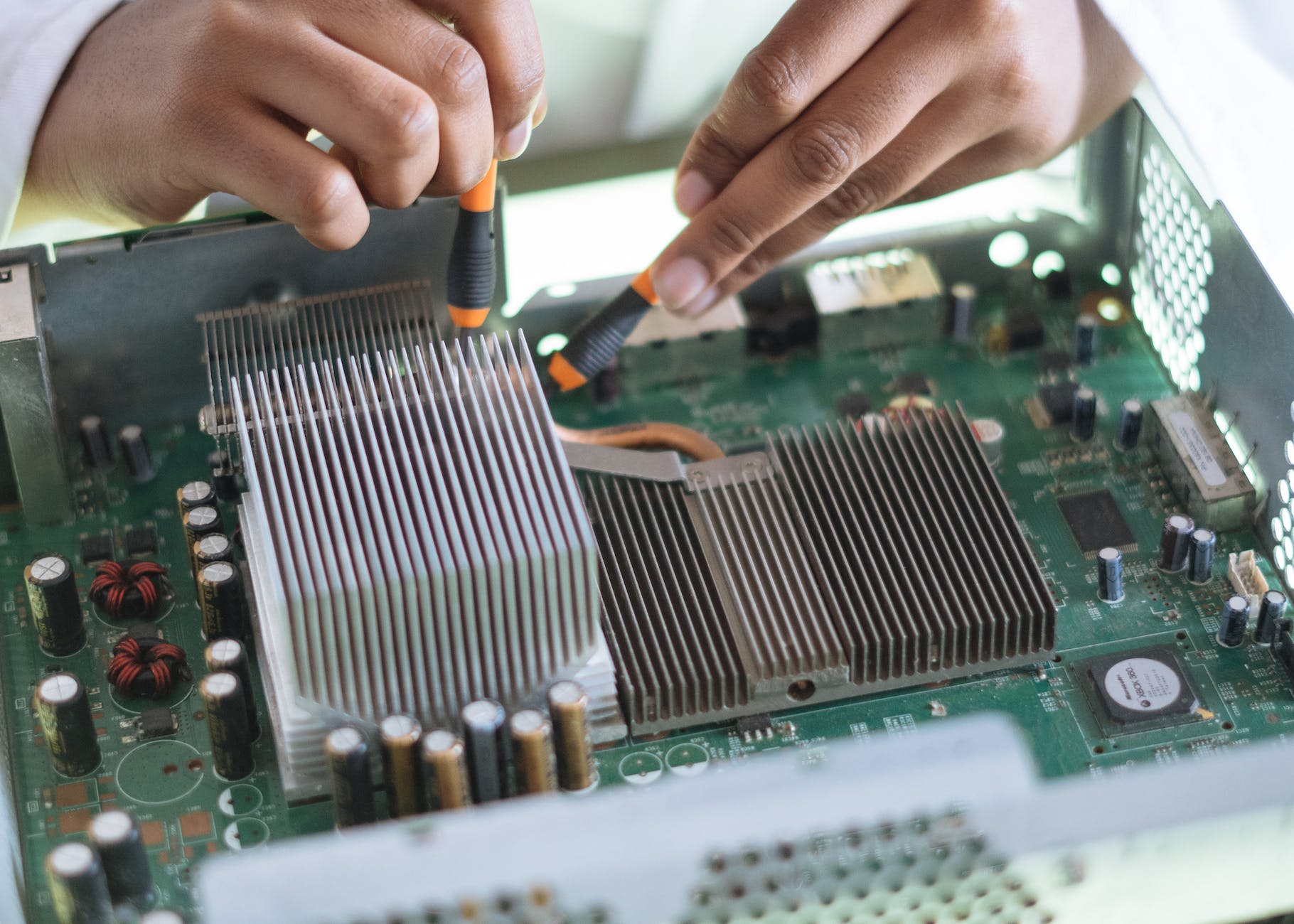

Znajomość różnych narzędzi i sprzętu jest kluczowa dla dobrego technika naprawczego. Musi on być biegły w obsłudze specjalistycznego sprzętu oraz mieć zdolność do zidentyfikowania odpowiednich narzędzi potrzebnych do wykonania danej naprawy. Ponadto, ważne jest również posiadanie umiejętności manualnych, które pozwalają mu precyzyjnie manipulować częściami urządzeń.

Kolejną cechą niezbędną dla dobrego technika naprawczego jest wiedza teoretyczna. Powinien on być dobrze zaznajomiony z podstawowymi zasadami działania różnych urządzeń oraz posiadać głębszą wiedzę na temat ich konkretnych modeli czy marek. Tylko dzięki tej wiedzy będzie mógł efektywnie diagnozować usterki i przeprowadzać skuteczne naprawy.

Wreszcie, komunikacja i umiejętność pracy z klientem są nieodłącznymi elementami sukcesu dobrego technika naprawczego. Musi on być w stanie słuchać potrzeb klienta, wyjaśniać mu przyczyny usterki oraz proponować najlepsze rozwiązania. Umiejętność nawiązywania pozytywnych relacji z klientem jest kluczowa dla budowania zaufania i lojalności.

Naprawy awaryjne vs. zapobiegawcze – strategie utrzymania sprzętu w dobrej kondycji

W dzisiejszym świecie, utrzymanie sprzętu w dobrej kondycji jest kluczowe dla skutecznego funkcjonowania wielu branż. Istnieją dwie główne strategie, które można zastosować w celu zapewnienia niezawodności i długowieczności urządzeń – naprawy awaryjne oraz zapobiegawcze.

Naprawy awaryjne, jak sama nazwa wskazuje, polegają na reagowaniu na problemy dopiero po ich wystąpieniu. W przypadku takiej strategii, sprzęt jest naprawiany tylko wtedy, gdy ulegnie uszkodzeniu lub przestanie działać poprawnie. Choć ta metoda może wydawać się bardziej ekonomiczna krótkoterminowo ze względu na mniejsze nakłady finansowe, to jednak wiąże się z pewnymi negatywnymi konsekwencjami.

Zapobiegawcze podejście do utrzymania sprzętu opiera się na regularnych przeglądach i konserwacji. Dzięki temu możliwe jest wykrywanie potencjalnych problemów wcześniej i uniknięcie większych usterek. Regularne czyszczenie, smarowanie czy kalibracja mogą znacznie przedłużyć żywotność urządzenia oraz zmniejszyć ryzyko nagłych awarii.

Oczywiście oba podejścia mają swoje zalety i wady, dlatego wiele firm decyduje się na zastosowanie hybrydowej strategii utrzymania sprzętu. Kombinacja napraw awaryjnych i zapobiegawczych pozwala na minimalizację kosztów oraz maksymalne wykorzystanie potencjału urządzeń. Niezależnie od wybranej strategii, dbałość o sprzęt jest kluczowa dla efektywnego funkcjonowania każdego przedsiębiorstwa.

Narzędzia i technologie naprawcze – innowacje wspierające procesy reperacji

Naprawa różnych przedmiotów i urządzeń jest nieodłącznym elementem naszego życia. Bez narzędzi i technologii naprawczych wiele rzeczy pozostawałoby bezużyteczne. Dlatego innowacje w tej dziedzinie są niezwykle ważne.

Narzędzia takie jak młotek, śrubokręt czy klucz francuski są podstawowym wyposażeniem każdego majsterkowicza. Jednak współczesne technologie naprawcze idą o krok dalej, oferując bardziej zaawansowane rozwiązania. Przykładem może być druk 3D, który umożliwia tworzenie części zamiennych do uszkodzonych urządzeń.

Kolejną innowacją wspierającą procesy reperacji jest rozwój technologii cyfrowej. Dzięki temu możliwe stało się stosowanie specjalistycznego oprogramowania do diagnozowania usterek oraz programowania układów elektronicznych. To znacznie ułatwia pracę serwisantów i skraca czas potrzebny na naprawę.

Ostatnim przykładem innowacji w zakresie narzędzi i technologii naprawczych jest rozwój sztucznej inteligencji (AI). AI może być wykorzystywana do analizy danych dotyczących usterek i ich przyczyn, co pozwala na szybsze i bardziej precyzyjne diagnozowanie problemów. Ponadto, AI może również wspomagać w procesie naprawy poprzez udzielanie wskazówek i sugestii dla serwisantów.

Bezpieczeństwo w naprawach – przestrzeganie procedur i norm w zakresie BHP

W dzisiejszych czasach bezpieczeństwo w naprawach jest niezwykle istotne. Przestrzeganie procedur i norm w zakresie BHP to podstawowy warunek, który powinien być spełniony przez wszystkich pracowników wykonujących naprawy. Zapewnienie odpowiedniego sprzętu ochronnego, takiego jak rękawice, gogle czy maski, jest kluczowe dla minimalizowania ryzyka wystąpienia wypadków.

Ponadto, właściwe szkolenia z zakresu bezpiecznych praktyk są niezbędne dla każdej osoby zajmującej się naprawami. Wiedza na temat poprawnej obsługi narzędzi oraz świadomość zagrożeń może zapobiec wielu potencjalnym niebezpieczeństwom. Ważne jest również przestrzeganie instrukcji producenta dotyczących montażu i demontażu urządzeń – ignorowanie ich może prowadzić do poważnych uszkodzeń lub obrażeń.

Należy pamiętać, że utrzymywanie porządku i czystości na miejscu pracy ma ogromny wpływ na zapewnienie bezpiecznego środowiska podczas napraw. Uporządkowane stanowisko pracy pozwala uniknąć przypadkowego kontaktu z ostrymi narzędziami lub substancjami chemicznymi.

Ostatecznie, regularne przeglądy i konserwacja narzędzi są nieodzowne w celu utrzymania ich sprawności oraz minimalizowania ryzyka awarii. Pracownicy odpowiedzialni za naprawy powinni być świadomi znaków zużycia lub uszkodzeń narzędzi i natychmiast zgłaszać je swojemu przełożonemu.

Rewitalizacja zabytkowych maszyn – jak przywrócić dawne urządzenia do życia?

Rewitalizacja zabytkowych maszyn to proces przywracania dawnych urządzeń do życia. Jest to nie tylko zadanie techniczne, ale również artystyczne i historyczne. Wymaga ono dogłębnej wiedzy na temat danego urządzenia oraz umiejętności pracy z narzędziami.

Pierwszym krokiem w rewitalizacji jest dokładna analiza stanu maszyny. Należy sprawdzić, jakie elementy wymagają naprawy lub wymiany. Często konieczne jest odtworzenie brakujących części, co może być wyzwaniem ze względu na ich unikalność i trudny dostęp do oryginalnych materiałów. Warto tutaj wspomnieć o znaczeniu zachowania autentyczności maszyny – staranne odwzorowanie pierwotnego wyglądu ma duże znaczenie dla wartości historycznej obiektu.

Kolejnym etapem jest przeprowadzenie odpowiednich prac konserwatorskich i renowacyjnych, które mają na celu przywrócenie funkcjonalności maszyny. Niekiedy wymaga to skomplikowanych zabiegów mechanicznych czy elektrycznych, a także dbałości o szczegóły takie jak malowanie czy polerowanie powierzchni metalowych. Ważnym aspektem tego procesu jest również zapewnienie odpowiedniej izolacji termicznej oraz zabezpieczenie przed korozją.

Ostatnim etapem rewitalizacji jest testowanie maszyny i jej uruchomienie. To moment, w którym można ocenić skuteczność przeprowadzonych prac. Jeśli wszystko przebiegnie pomyślnie, zabytkowa maszyna zostaje przywrócona do pełnej sprawności i może znów spełniać swoje pierwotne zadanie. Warto tutaj podkreślić, że proces rewitalizacji nie kończy się na tym etapie – konserwacja i dbałość o utrzymanie maszyny w dobrym stanie są kluczowe dla jej długotrwałego funkcjonowania.

- Podsumowując, rewitalizacja zabytkowych maszyn to wyjątkowe przedsięwzięcie wymagające zarówno umiejętności technicznych jak i artystycznych.

- Niezwykle ważne jest zachowanie autentyczności oraz dokładna analiza stanu obiektu przed rozpoczęciem prac renowacyjnych.

- Konserwacja, renowacja oraz testowanie to kolejne kroki prowadzące do przywrócenia dawnej świetności zabytkowej maszyny.

Doskonalenie umiejętności – jak stać się ekspertem w dziedzinie napraw przemysłowych?

Nie ma żadnej magicznej formuły, która natychmiast uczyni cię ekspertem w dziedzinie napraw przemysłowych. Doskonalenie umiejętności wymaga czasu i wysiłku. Jednak istnieje kilka skutecznych strategii, które mogą pomóc ci osiągnąć ten cel.

1. Edukacja: Rozpocznij od zdobycia solidnego fundamentu teoretycznego poprzez naukę związanych z naprawami przemysłowymi zagadnień. Zapisz się na kursy, szkolenia lub studia techniczne, aby poszerzyć swoją wiedzę na temat różnych aspektów tej dziedziny.

2. Doświadczenie praktyczne: Niezbędne jest również zdobycie doświadczenia praktycznego poprzez wykonywanie rzeczywistych napraw i pracując pod nadzorem doświadczonych specjalistów. To pozwoli ci nauczyć się różnych technik oraz unikalnych problemów i rozwiązań występujących w pracy z maszynami przemysłowymi.

3. Stałe doskonalenie: Ekspertyza nie kończy się nigdy – musisz być gotowy stale rozwijać swoje umiejętności i śledzić najnowsze trendy oraz innowacje w dziedzinach powiązanych z naprawami przemysłowymi. Czytaj książki, artykuły i blogi branżowe, uczestnicz w konferencjach i szkoleniach, aby być na bieżąco z najnowszymi osiągnięciami technologicznymi.