Przemysł metalurgiczny, będący fundamentem wielu sektorów gospodarki, przechodzi dynamiczne zmiany dzięki nowoczesnym technologiom. Innowacje takie jak druk 3D metali, zaawansowane techniki recyklingu oraz zastosowanie sztucznej inteligencji w procesach produkcyjnych przekształcają tradycyjne podejście do obróbki i produkcji metali. Coraz większy nacisk kładziony jest na zrównoważony rozwój i efektywność energetyczną, co prowadzi do powstawania bardziej ekologicznych metod wytwarzania. Te nowatorskie rozwiązania nie tylko zwiększają wydajność, ale również otwierają nowe możliwości dla przemysłu, wpływając na jego przyszłość w sposób nie do przewidzenia jeszcze kilka lat temu.

Jakie innowacje zmieniają procesy produkcji stali?

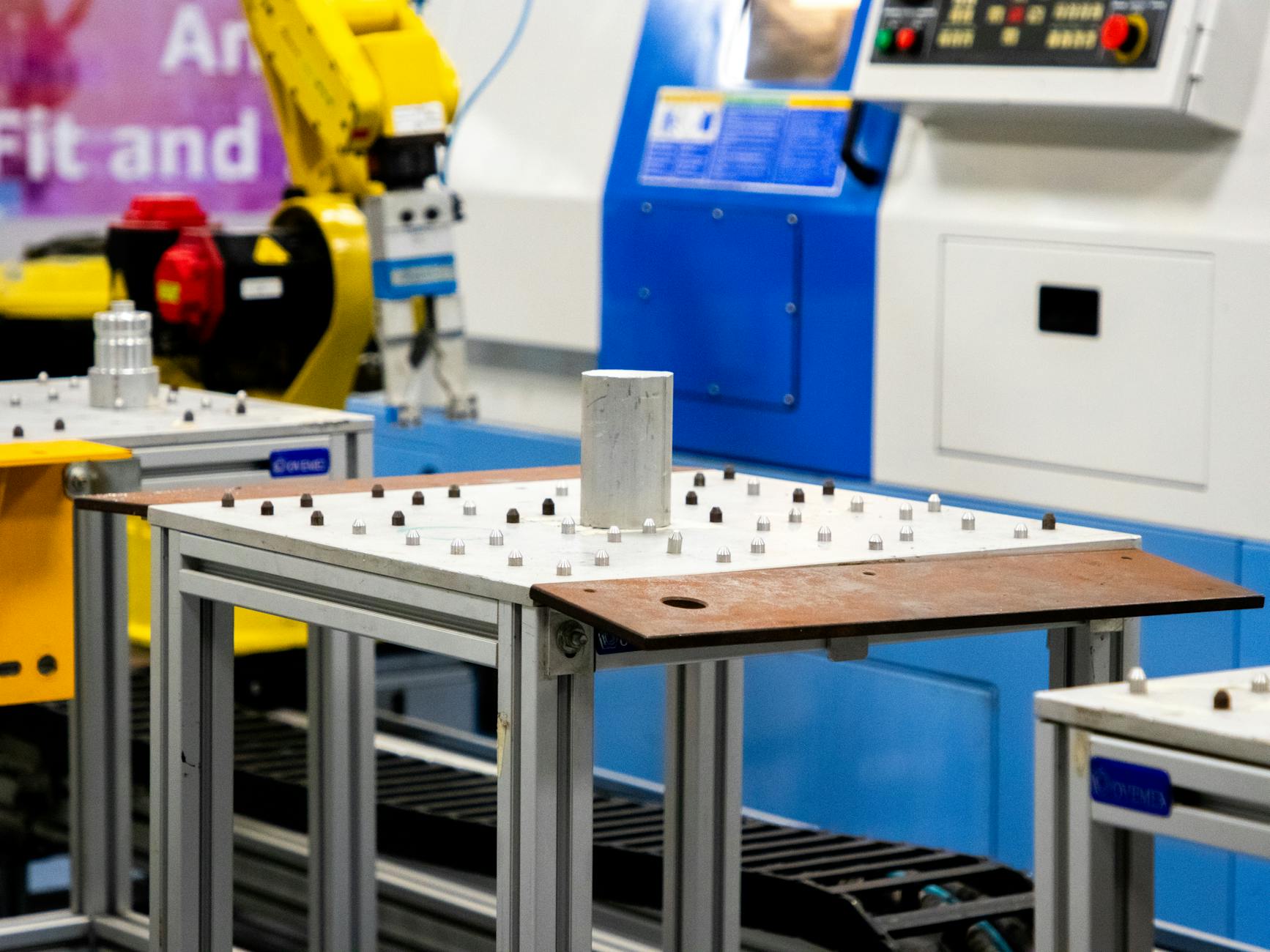

W ostatnich latach przemysł metalurgiczny przechodzi prawdziwą rewolucję dzięki zastosowaniu nowoczesnych technologii. Automatyzacja procesów produkcji stali pozwala na zwiększenie wydajności oraz precyzji. Robotyka i zaawansowane systemy sterowania umożliwiają lepsze zarządzanie produkcją, co przekłada się na redukcję kosztów i zwiększenie jakości.

Nowoczesne huty inwestują w technologie, które pozwalają na bardziej efektywne wykorzystanie surowców. Wprowadzenie systemów do analizy danych w czasie rzeczywistym pozwala na optymalizację procesów i minimalizację odpadów. Dzięki temu możliwe jest znaczne ograniczenie strat materiałowych.

Innowacyjne technologie wytwarzania, takie jak druk 3D, zaczynają odgrywać coraz większą rolę w przemyśle stalowym. Dzięki nim możliwe jest tworzenie skomplikowanych konstrukcji, które wcześniej były trudne do wykonania tradycyjnymi metodami. Druk 3D pozwala na oszczędność materiału oraz skrócenie czasu produkcji.

Wprowadzanie nowoczesnych technologii informatycznych, takich jak Internet Rzeczy (IoT), zmienia sposób zarządzania produkcją stali. Urządzenia połączone w sieć umożliwiają monitorowanie procesów w czasie rzeczywistym, co przekłada się na szybsze reagowanie na ewentualne problemy i poprawę efektywności.

Nie można zapomnieć o roli, jaką odgrywają innowacyjne materiały w produkcji stali. Nowe stopy metali, które są lżejsze i bardziej wytrzymałe, umożliwiają tworzenie produktów o lepszych właściwościach mechanicznych. Dzięki nim możliwe jest projektowanie bardziej zaawansowanych konstrukcji.

Współczesna metalurgia korzysta także z zaawansowanych technologii recyklingu, które pozwalają na ponowne wykorzystanie surowców. Dzięki temu przemysł stalowy staje się bardziej ekologiczny i zrównoważony, co jest kluczowe w kontekście globalnych wyzwań związanych z ochroną środowiska.

Jakie maszyny CNC są najnowszym trendem w obróbce metali?

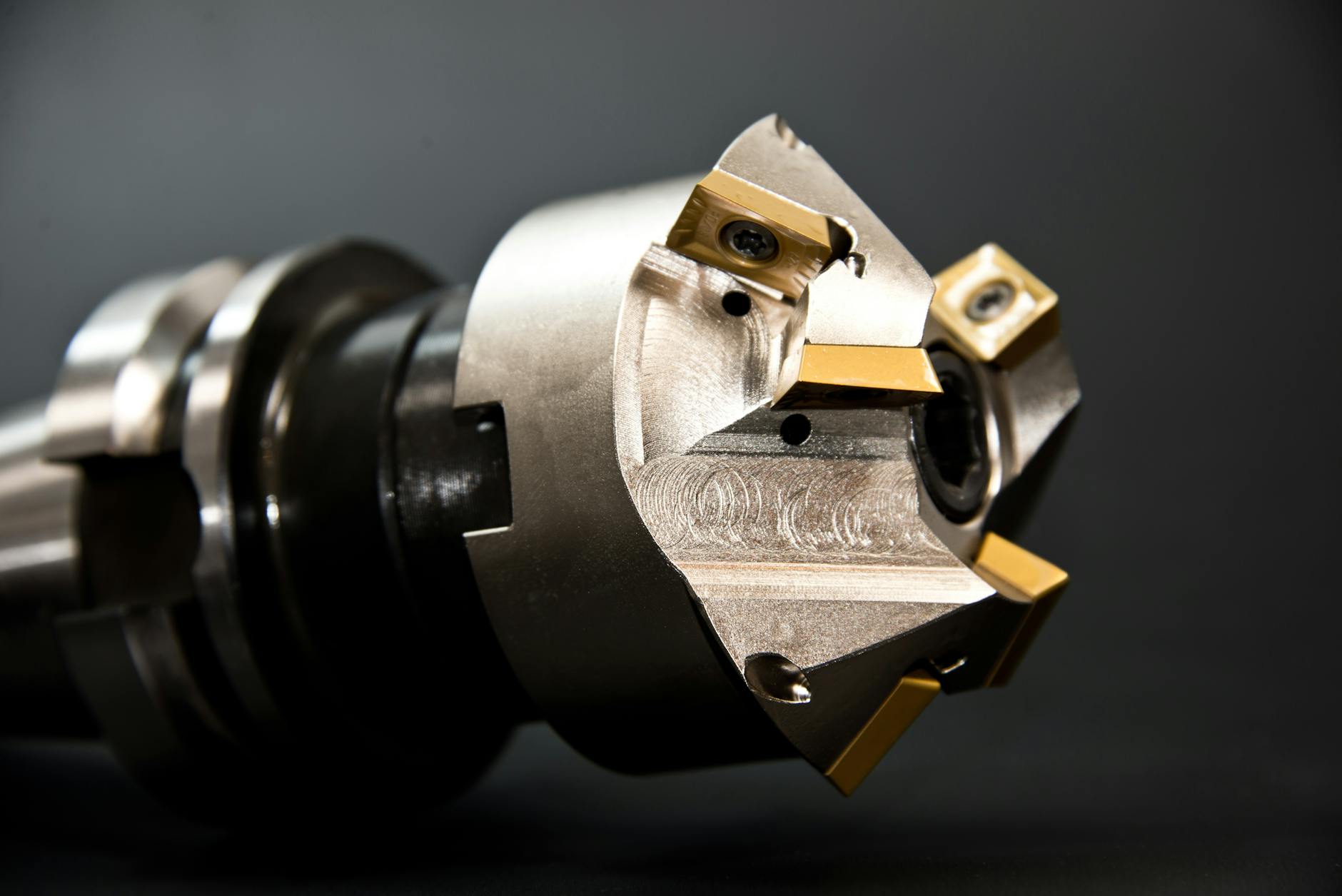

Maszyny CNC (Computer Numerical Control) odgrywają kluczową rolę w nowoczesnej obróbce metali. Najnowsze modele oferują wysoką precyzję i możliwość automatyzacji wielu procesów, co pozwala na zwiększenie efektywności produkcji. Dzięki zastosowaniu zaawansowanych technologii sterowania, maszyny te mogą pracować z minimalnym udziałem człowieka.

Jednym z najnowszych trendów w obróbce metali jest wykorzystanie maszyn CNC z funkcją 5-osiowej obróbki. Dzięki temu możliwe jest wykonywanie bardziej skomplikowanych detali bez potrzeby zmiany ustawienia obrabianego elementu. To nie tylko oszczędza czas, ale również poprawia jakość wykończenia powierzchni.

Najnowsze maszyny CNC charakteryzują się także inteligentnym oprogramowaniem, które umożliwia łatwe programowanie i optymalizację procesów obróbczych. Oprogramowanie to często zawiera funkcje automatycznego rozpoznawania błędów oraz możliwość zdalnego sterowania i monitorowania pracy maszyny.

Wprowadzenie technologii IoT do maszyn CNC pozwala na ich integrację z innymi urządzeniami w zakładzie produkcyjnym. Dzięki temu możliwe jest monitorowanie stanu maszyn w czasie rzeczywistym oraz szybkie reagowanie na ewentualne awarie. To z kolei prowadzi do zwiększenia niezawodności i wydajności produkcji.

Kolejnym innowacyjnym rozwiązaniem są maszyny CNC wyposażone w szybkozłączki narzędziowe. Pozwalają one na szybką wymianę narzędzi, co skraca czas przestoju i zwiększa elastyczność produkcji. Dzięki temu możliwe jest szybkie dostosowanie procesu obróbki do zmieniających się potrzeb rynkowych.

Warto również wspomnieć o maszynach CNC wyposażonych w systemy chłodzenia, które zapewniają optymalne warunki pracy narzędzi skrawających. Dzięki temu można wydłużyć ich żywotność oraz poprawić jakość obróbki, co przekłada się na mniejsze koszty eksploatacji.

Jakie są zalety nowych stopów metali?

Nowoczesne stopy metali oferują wiele zalet, które przyczyniają się do ich rosnącej popularności w różnych gałęziach przemysłu. Przede wszystkim charakteryzują się one wysoką wytrzymałością, co pozwala na ich zastosowanie w konstrukcjach wymagających dużej odporności mechanicznej.

Kolejną istotną zaletą nowych stopów metali jest ich lekkość. W porównaniu do tradycyjnych materiałów metalowych, nowe stopy są znacznie lżejsze, co ma duże znaczenie w przemyśle lotniczym czy motoryzacyjnym, gdzie redukcja masy przekłada się na niższe zużycie paliwa.

Dzięki nowoczesnym technologiom produkcji, nowe stopy metali są również bardziej odporne na korozję. To sprawia, że są one idealnym materiałem do zastosowań w środowiskach agresywnych chemicznie, takich jak przemysł morski czy chemiczny.

Nowe stopy metali cechują się także lepszymi właściwościami termicznymi. Wysoka odporność na zmiany temperatury sprawia, że mogą być stosowane w aplikacjach wymagających stabilności w ekstremalnych warunkach cieplnych, np. w turbinach gazowych.

Dodatkowo, nowe stopy metali są często łatwiejsze w obróbce, co pozwala na ich wykorzystanie w produkcji precyzyjnych elementów. Ich właściwości mechaniczne i termiczne umożliwiają tworzenie skomplikowanych kształtów bez ryzyka uszkodzeń materiału.

Korzystanie z nowych stopów metali może również przyczynić się do oszczędności kosztów. Pomimo wyższej ceny zakupu, ich dłuższa żywotność oraz mniejsze koszty eksploatacji sprawiają, że są one opłacalnym wyborem dla wielu przedsiębiorstw.

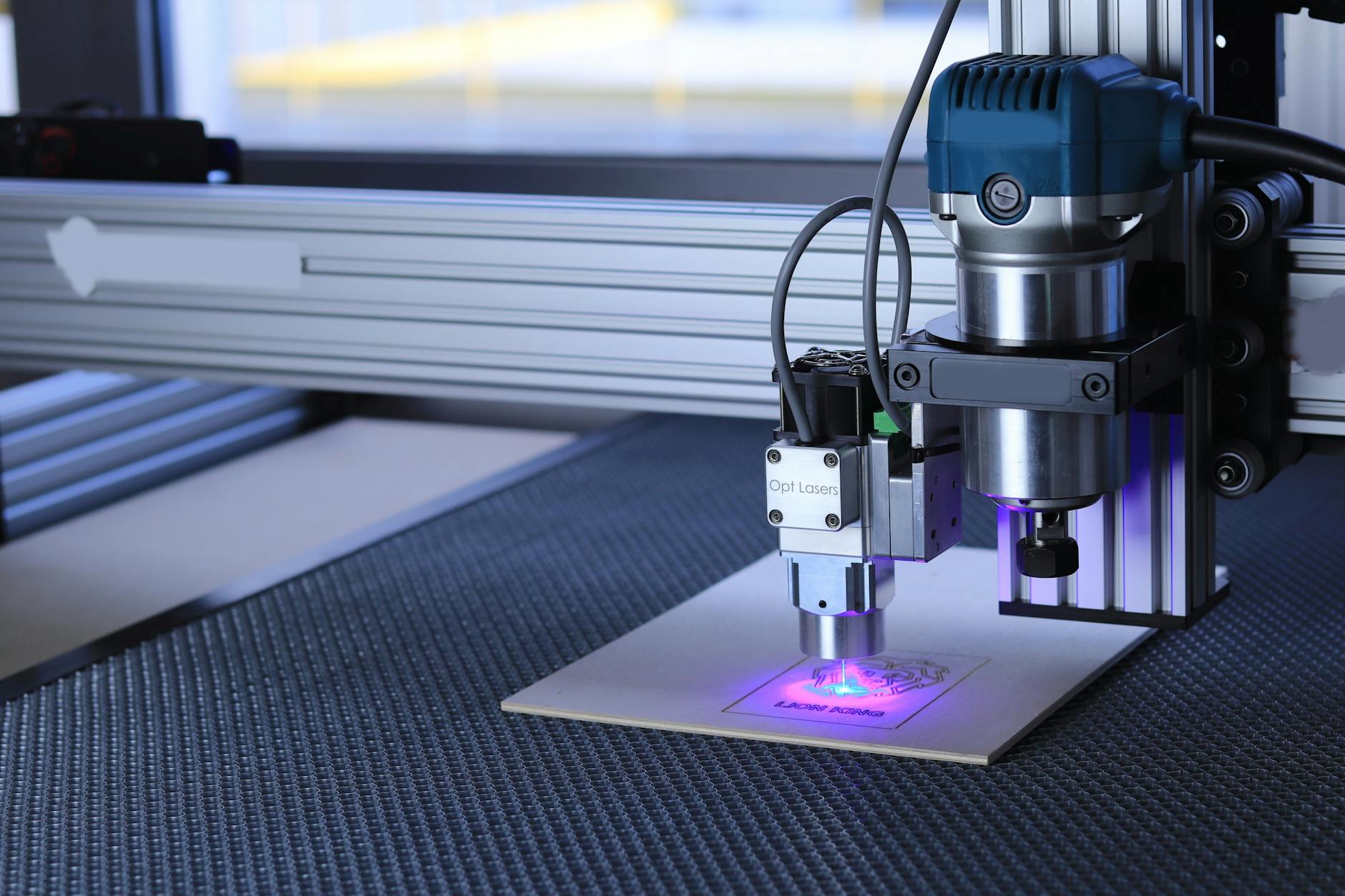

Jakie są innowacje w technikach cięcia laserowego?

Techniki cięcia laserowego przechodzą dynamiczny rozwój dzięki innowacjom technologicznym. Jednym z najważniejszych osiągnięć jest wprowadzenie laserów światłowodowych, które oferują wyższą wydajność i precyzję niż tradycyjne lasery CO2. Lasery światłowodowe charakteryzują się również mniejszym zużyciem energii, co przekłada się na niższe koszty eksploatacji.

Kolejną innowacją jest zastosowanie systemów automatycznego rozpoznawania materiału i grubości. Dzięki temu możliwe jest automatyczne dostosowanie parametrów cięcia do konkretnego zadania, co znacząco zwiększa efektywność procesu oraz minimalizuje ryzyko błędów operacyjnych.

Zastosowanie technologii CNC w cięciu laserowym pozwala na precyzyjne sterowanie ruchem głowicy laserowej. To umożliwia wykonywanie skomplikowanych wzorów i kształtów z dużą dokładnością, co jest szczególnie istotne w branżach wymagających wysokiej precyzji.

Dzięki rozwojowi technologii laserowej możliwe stało się także cięcie materiałów o różnej grubości bez konieczności zmiany ustawień maszyny. Nowoczesne lasery są w stanie automatycznie dostosować intensywność wiązki do grubości materiału, co znacząco skraca czas przygotowania do pracy.

Najnowsze systemy cięcia laserowego wyposażone są również w zaawansowane systemy bezpieczeństwa. Czujniki wykrywające obecność ludzi w pobliżu urządzenia automatycznie zatrzymują pracę lasera, co zwiększa bezpieczeństwo operatorów i minimalizuje ryzyko wypadków.

Zastosowanie technologii laserowej przynosi także korzyści ekologiczne. Cięcie laserowe generuje mniej odpadów niż tradycyjne metody cięcia, a brak potrzeby stosowania chłodziw chemicznych sprawia, że proces ten jest bardziej przyjazny dla środowiska.

Jakie są metody zwiększania efektywności produkcji metali?

Zwiększenie efektywności produkcji metali jest kluczowym celem dla wielu firm działających w przemyśle metalurgicznym. Jednym z najważniejszych sposobów osiągnięcia tego celu jest automatyzacja procesów. Wprowadzenie robotyki oraz systemów zarządzania produkcją pozwala na redukcję kosztów operacyjnych oraz zwiększenie wydajności.

Kolejną metodą zwiększania efektywności jest zastosowanie zaawansowanych systemów monitorowania i analizy danych. Dzięki nim możliwe jest bieżące śledzenie parametrów produkcji oraz szybkie reagowanie na ewentualne nieprawidłowości. To pozwala na optymalizację procesów oraz minimalizację strat materiałowych.

Zastosowanie nowoczesnych technologii informatycznych, takich jak sztuczna inteligencja (AI), pozwala na przewidywanie awarii maszyn oraz planowanie konserwacji zapobiegawczej. Dzięki temu możliwe jest unikanie kosztownych przestojów oraz wydłużenie żywotności urządzeń.

Kolejnym sposobem na zwiększenie efektywności produkcji metali jest inwestycja w nowoczesne urządzenia i maszyny. Nowe technologie pozwalają na szybsze i bardziej precyzyjne wykonywanie zadań, co przekłada się na większą wydajność oraz lepszą jakość produktów końcowych.

Zastosowanie technologii recyklingu surowców to kolejna metoda zwiększania efektywności produkcji metali. Recykling pozwala na ponowne wykorzystanie surowców oraz ograniczenie ilości odpadów, co przekłada się na niższe koszty produkcji oraz mniejsze obciążenie dla środowiska.

Dbałość o odpowiednie szkolenie pracowników oraz rozwój ich kompetencji to także istotny element zwiększania efektywności produkcji metali. Wykwalifikowana kadra potrafi efektywnie wykorzystywać nowoczesne technologie oraz szybko reagować na zmieniające się warunki rynkowe.

Jakie firmy przodują w innowacjach metalurgicznych?

W dzisiejszych czasach wiele firm aktywnie inwestuje w innowacje metalurgiczne, starając się wyprzedzać konkurencję poprzez wdrażanie nowoczesnych technologii. Jednym z liderów rynku jest firma ArcelorMittal, która od lat inwestuje w badania nad nowymi stopami metali oraz automatyzacją procesów produkcyjnych.

Kolejnym gigantem branży metalurgicznej jest Tata Steel, znana z innowacyjnych rozwiązań w zakresie produkcji stali o wysokiej wytrzymałości. Firma ta nieustannie poszukuje nowych sposobów na zwiększenie efektywności produkcji oraz redukcję emisji CO2 poprzez wdrażanie ekologicznych technologii.

Należy również wspomnieć o firmie Nucor Corporation, która wyróżnia się na tle konkurencji dzięki zastosowaniu zaawansowanych technologii recyklingu surowców. Nucor inwestuje również w rozwój nowych metod przetwarzania metali oraz automatyzację procesów produkcyjnych.

Wśród firm przodujących w innowacjach metalurgicznych znajduje się także Voestalpine Group, znana z wdrażania nowoczesnych technologii informatycznych oraz robotyki do zarządzania procesami produkcyjnymi. Firma ta stale poszukuje nowych sposobów na optymalizację procesów oraz redukcję kosztów operacyjnych.

Kolejnym liderem innowacji metalurgicznych jest firma POSCO, która aktywnie angażuje się w rozwój nowych stopów metali oraz technologii cięcia laserowego. POSCO inwestuje również w rozwój technologii ekologicznych oraz recykling surowców.

Warto również zwrócić uwagę na firmę SSAB, która specjalizuje się w produkcji stali o wysokiej wytrzymałości oraz innowacyjnych rozwiązaniach dla przemysłu budowlanego i motoryzacyjnego. SSAB nieustannie poszukuje nowych sposobów na zwiększenie efektywności produkcji oraz redukcję emisji gazów cieplarnianych.

Jakie są ekologiczne rozwiązania w przemyśle metalowym?

Zrównoważony rozwój to jedno z kluczowych wyzwań współczesnego przemysłu metalowego. W odpowiedzi na rosnące wymagania dotyczące ochrony środowiska, wiele firm wdraża ekologiczne technologie, które pozwalają na zmniejszenie wpływu działalności przemysłowej na planetę.

Jednym z najbardziej popularnych rozwiązań ekologicznych jest zastosowanie technologii recyklingu surowców metalowych. Recykling pozwala na ponowne wykorzystanie materiałów oraz ograniczenie zużycia surowców naturalnych. Dzięki temu przemysł metalowy staje się bardziej zrównoważony i przyjazny dla środowiska.

Kolejnym ekologicznym rozwiązaniem jest inwestycja w technologie redukujące emisję gazów cieplarnianych. Wiele firm wdraża nowoczesne systemy filtracji spalin oraz technologie wykorzystujące energię odnawialną do zasilania procesów produkcyjnych.

Zastosowanie nowoczesnych stopów metali o lepszych właściwościach mechanicznych i termicznych również przyczynia się do ochrony środowiska. Lżejsze materiały pozwalają na redukcję zużycia energii podczas transportu oraz zmniejszenie emisji CO2 przez pojazdy i maszyny przemysłowe.

Kolejnym krokiem ku zrównoważonemu rozwojowi jest wykorzystanie zaawansowanych technologii informatycznych do optymalizacji procesów produkcyjnych. Systemy zarządzania energią oraz monitorowania zużycia surowców pomagają firmom lepiej kontrolować swoje działania i minimalizować negatywny wpływ na środowisko naturalne.

Należy również wspomnieć o znaczeniu edukacji ekologicznej pracowników przemysłu metalowego. Świadomość ekologiczna personelu przyczynia się do wdrażania proekologicznych praktyk oraz promowania zrównoważonego rozwoju wewnątrz organizacji.